鉅亨網新聞中心

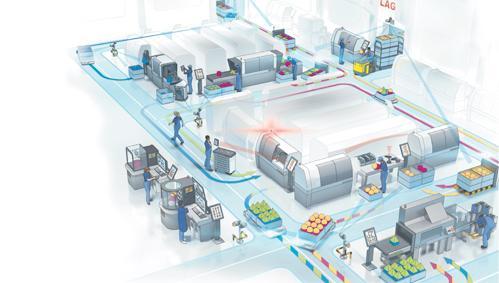

??? 工業4.0時代,實體物件也是可以接入網絡的,基於無處不在的傳感器、嵌入式終端系統、智慧控制系統、通信設施通過CPS(Cyber-PhysicalSystem)形成一個智慧網絡,使人與人、人與機器、機器與機器以及服務與服務之間能夠互聯,從而實現企業內部、企業之間以及整個價值鏈的橫向、縱向和端對端的高度整合。就好像機器通過嵌入式系統和傳感器等設備有了觸覺可以感知,通過CPU等資訊處理設備有了靈魂可以思考,他甚至可以知道生產某個產品所需的時間,耗材以及社會需求,從而實時改變生產狀況。生產工廠將轉變為一個智慧環境,這是實現工業4.0的基礎理論。

其實,早在2012年,德國政府就發布了10項未來高科技戰略計劃,其中一個重要內容就是大力推進工業4.0計劃,計劃稱政府將投資2億歐元,在10~15年的時間里,通過“物聯網”系統完成大生產,最大程度地實現生產全自動化、個性化、彈性化、自我優化和提高生產資源效率,降低生產成本的全新生產方式,以實現革命性、大幅度提高生產力的最終目標。

根據德國國家科學與工程院的研究,估計企業的生產效率可以通過“工業4.0”提高30%。其次,實現資源的最佳利用,以保護環境,因為能源和原材料的使用越高效,對環境的污染就越少。

德國人工智慧研究所首席執行官兼科學總監沃夫岡·瓦爾斯特是最早提出工業4.0概念的人士之一。他在德國中部小城凱澤斯勞滕(Kaiserslauten)的智慧工廠里接受采訪時解釋:“所謂物聯網系統,就是通過網絡、實體物件之間的相互連接,而且應用相同的語言,進行溝通並相互理解。運用到工業生產中,最重要的是產品和機器之間的資訊互聯和溝通,由產品上的資訊告訴機器設備去做什么。”

瓦爾斯特說:“德國工業4.0是德國政府推行的 新一代智慧工廠計劃 ,以物聯網(Cyber-Physical System)為基礎。這意味著網絡進入工廠大生產,是一個嶄新的工業制造邏輯和方式。過去是以中心控制指揮系統,每一分鐘對機器發出指令。現在我們有了完全不同的生產結構,按照商品所附帶的資訊,由這些資訊告訴機器需要什么樣的生產過程,以制造出符合客戶要求的產品。

所以,工業4.0是第四次工業革命,因為這是向符合個體化需求的大生產方式轉變。”

目前德國和國際制造業主要和普遍采用的是“嵌入式系統”,這是一種將機械或電氣部件完全嵌入到受控器件內部,為特定應用設計的專用計算機系統。德國“嵌入式系統”在全球的市場巨大,每年獲得的市場效益高達200億歐元,到2020年翻番。而工業4.0正是在嵌入式系統技術基礎上的革新,並逐步過渡到智慧生產。

看看全球第一大汽車技術供應商博世是怎么做的吧

作為德國大型龍頭企業之一的博世,是實踐德國工業4.0的先驅,其洪堡工廠柴油發動機噴油器裝配流水線有效應用工業4.0技術原則,通過安裝射頻碼,實現了機器與機器的對話,更大程度上實現了自動化。

專門負責博世4.0推進工作的阿德·寇萊克(ArndKolleck)介紹說:其實所謂智慧生產總體而言包括了5個環節:

?智慧化原材料輸送

?國際生產網絡系統

?流水線操作狀況監控和支援系統

?遠程技術支援

?高效設備管理系統

在博世的生產車間里,我們可以看到,現場每一個裝有原材料的盒子上都貼有射頻碼,也就是這盒零部件的“身份證”。射頻碼會自動連接到貨車車牌號和一個獨一無二的產品號。在之后的上線生產中,這些含有資訊的射頻“身份證”,通過射頻識別,在整個生產流程中提供生產步驟資訊。裝有零部件的盒子從貨車上卸載后,就被輸送到生產區域。盒中的零部件用完后,又在特定環節通過盒子上的射頻碼識別進入網絡系統,然后自動向供應商提出新的訂貨要求。這種高自動化原材料輸送系統,可以增加可視化,從而減少庫存,降低消耗,提高效率。

在整個車間中有3條生產線在緊張工作中。寇萊克告訴記者,這是通過同一網絡管理系統進行管理的生產線,目前在全球8個國家設立了20條生產線,中國蘇州的博世工廠也有一條。這個國際生產管理系統通過大量的數據收集和分析,實時保證所有生產線持續不斷地標準化生產。

每天,全球20條生產線的生產情況都通過網絡上傳到系統,生產線總管發布分析系統上的資訊給操作和技術人員,比如存在什么問題,哪條生產線的速度減慢了,哪里出現了故障。然后根據了解到的這些資訊,來計劃安排每天的工作,布置任務,解決各個環節上可能出現的問題,並保證生產線上產品的質量。按照寇萊克的說法,生產線每一秒的速度變化,都關乎幾百萬歐元的利潤。

再來看一下生產流水線上的故障情況如何處理。首先,流水線的具體表現及有關數據的分析都通過生產系統自動跟蹤,如果出現故障或問題,流水線操作員便會接到系統資訊,使用iPad或者其他連接系統網絡的設備,在系統上進行標準化的糾錯。利用這種技術進行操作,一般都不會影響到整條線的正常工作。

但如果現場操作員不能解決問題的話,進一步的解決方法還可以動用視頻等現代傳播和通信手段,比如智慧手機,通過互聯網由更高級的專員技術人士來進行遠程指導,這可以充分利用散布在全球的博世專家資源。

最後還要提到的是設備維修和管理的智慧化。

以博世伊門斯塔特工廠另一重要產品汽車供油系統零配件為例。因生產此零配件的材料是高強度塑料,生產過程中需要極端高溫,因此對生產設備的損傷非常嚴重,需要經常維護和更換。博世為了最大程度地延長設備壽命,最有效地使用該設備,減少不必要的投資,給每一個設備安裝上射頻碼,利用生產執行系統(Manufacturing Execution System),將每一個相關機械設備的數據資訊進行儲存和顯示。這些資訊包括了該設備的運作情況、壽命、維護保養時間表等,

這樣就可以根據需要,一邊保養,一邊更換,一邊生產,有秩序有節奏地迅速完成設備的維護和更換,由此最大程度地提高效益,降低投入。

???? 專題鏈接:工業進化論,4.0的革命來襲

上一篇

下一篇